세계 일류 비결은 결국 ‘핵심 원천 기술’

탁월한 가공 기술의 한국산 가죽 ‘프리미엄’ 인정

발행 2017년 09월 15일

박해영기자 , envy007@apparelnews.co.kr

세계 일류 비결은 결국 ‘핵심 원천 기술’

| ||

|

|

||

탁월한 가공 기술의 한국산 가죽 ‘프리미엄’ 인정

디자인, 품질, 기술 격차 더 벌리며 ‘톱’ 지위 지켜

국내 차세대 기대주로 떠오르고 있는 가죽 가공 산업.

일반적으로 가죽 산업을 이야기할 때 이탈리아를 우선 떠올리지만 중국, 터키, 미국 등에 이어 국내 가죽 생산량은 세계 10위권 안에 든다.

고무적인 것은 중국에 비해 국내의 경우 고가 비중이 높아 유럽 수출량이 많다는 점이다. 가죽에 한해서만큼은 프리미엄을 구축하고 있다.

각종 해외 가죽 전시회에 참가하는 국내 전문 업체만도 30~40곳에 이른다.

국내 가죽 가공 업체는 현재 100여 곳으로 추산되며 상당수 업체들이 충북 청주시 산업단지에 몰려있다. 조광피혁, 삼양통상 등은 연매출 규모가 2천~3천억 원에 달하고 있다.

그 중에서도 국내 소가죽 가공 기술은 세계 일류로 인정받는다. 가죽 가공 기술이 발전하면서 경량, 방수, 방풍, 탈색, 이염 방지 등과 같은 기능 고도화로 이어지며 국내 원피 기업들의 기술 가치가 더 높아지고 있는 것이다.

가볍고 얇을수록, 컬러 발색이 탁월할수록 고품질로 인정받는 가죽의 특성 상 가죽 가공은 노동집약적 산업에 가까웠다. 때문에 환경 규제가 까다로운 선진국보다는 개발도상국이 주로 담당해온 산업이기도 했다.

하지만 국내 기업들은 기술력으로 그 한계를 넘어서며 세계 톱의 지위에 다가가고 있다는 것이 전문가들의 분석이다.

마켓 선도 비결 ‘밸류에이션’

다양하고 탁월한 디자인 개발 능력과 기술 고도화는 고부가가치 창출의 원천 기술이 된다. 장어 껍질을 가죽으로 처음 만든 곳은 뉴질랜드다. 하지만 컬러 발색과 두터운 가죽, 좋지 않은 감촉으로 상업화에 실패했다.

이렇듯 다루기가 까다로운 장어 가죽을 국내 부산의 한 장어 가공 업체가 상용화 하는데 성공했고 이후 피니싱과 텍스쳐를 개발하며 다양한 장어 가죽을 출시하게 됐다.

모자 산업 역시 양보다 질적 성장으로 성공한 케이스. 중국의 저가 공세에도 불구하고 수십년 간 세계 시장을 석권할 수 있었던 비결은 디자인 개발과 품질에 엄청난 노력을 기울인 결과다.

국내 모자는 세계 시장에서 디자인과 품질이 독보적이라는 평가를 받는다. 매년 1천개 이상의 스타일이 만들어지는데 리딩 업체의 경우 보통 디자인팀을 6~20명의 인력으로 운영한다.

디자인과 품질에 있어서의 기술력, 즉 원천 기술에서 이미 큰 격차를 벌려 놓은 상태여서 향후에도 중국이 앞서기는 어려울 것이라는 게 업계의 전망이다.

영안모자는 베트남, 중국, 방글라데시, 스리랑카에, 유풍은 베트남, 방글라데시, 피앤지는 중국, 베트남 등에 공장을 세워 소싱 다각화도 구축하고 있다. 철저한 로컬 정책, 한국 특유의 꼼꼼함이 발휘되는 퀄리티 컨트롤도 타의 추종을 불허한다.

소가죽 역시 철저히 테크니션 강점으로 프리미엄 시장에 포지셔닝 했다.

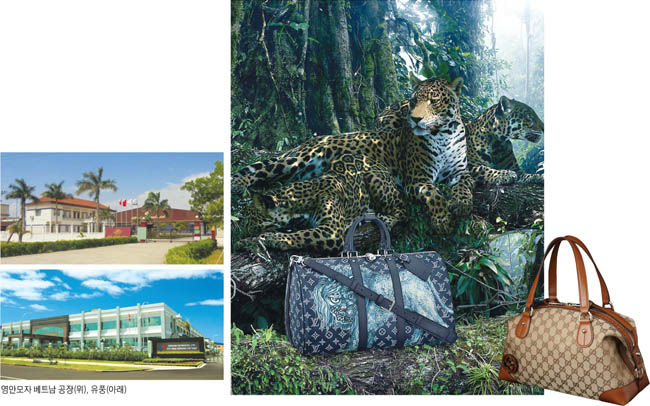

유럽, 미국, 동남아 가죽 벤더가 국내 가공된 가죽을 사들여 브랜드 공장에 넘기는 구조다. 국내 가공 소가죽은 구찌, 코치 등 명품과 매스티지 브랜드들이 최대 50%까지 적용하고 있다.

수천만원 대 가방이 되는 특수피는 아프리카 등지에서 수입해 국내서 가공을 거쳐 다시 수출되기도 한다. 슈퍼 리치만 든 다는 일명 칠칠라(특수피) 가방은 국내 기업으로부터 비롯됐다 해도 과언이 아니다. 국내 악어 가죽 가공 공장만 해도 3~4개에 달한다.

향후 세계 패션 시장 ‘소재 전쟁’

루이비통이 싱가폴 악어 가죽 업체를 자회사로 둔 배경에는 향후 명품을 포함한 세계 패션 시장이 소재 전쟁으로 치달을 가능성을 염두에 둔 것이다.

그만큼 유니크한 천연 소재의 수요가 증가할 것이고, 이는 가공 산업의 발전과 맞물릴 가능성이 크다.

장어 가죽의 경우는 특이하게도 원재료가 부족한 국가에서 풍부하게 구할 수 있는 경우다. 동물보호협회의 감시로부터 자유로울 수 있고 세상에서 가장 가벼운 가죽이지만 인장력까지 뛰어나 의류에도 활용할 수 있다.

천연가죽의 장점과 합성피혁의 장점만이 결합된 매력이 바로 장어가죽의 강점이다.

하지만 기자가 만난 이들 업체 대표들은 “일류 생산 업체에만 조명이 쏟아지고 제대로 평가받지 못했다”고 토로했다.

국내에 생산 기반을 두고 있는 경우 인력부터 모든 환경이 열악하다는 것도 애로점으로 꼽았다. 국가차원의 지원이나 혜택에서도 언제나 밀려났다고 했다.

국내 의류 패션 산업계가 원천 기술로 승부를 보고 있는 분야는 여전히 극 소수에 불과하다. 대부분은 박리다매식 OEM에 붙들려 있다.

공든 탑이 무너지지 않고 더 높은 하늘을 향해 오를 수 있도록 지원과 관심이 필요하다.

|

인터뷰 - 석용배 ‘토즈’ 맨즈 슈즈 디렉터 겸 디자인 스튜디오 ‘용배석’ 대표 “이탈리아는 학연, 지연이 아닌 오직 실력만으로 평가받을 수 있어요”

자동차 디자이너로 출발한 석용배 CD는 우연한 계기로 패션계에 발을 들였다. 한성대 산업디자인학과를 졸업하고, 세계 최고 자동차 디자인 회사로 꼽히는 이탈디자인 주지아로와 피닌파리나가 있는 이탈리아 토리노로 유학을 갔다.

|

||||||||

< 저작권자 ⓒ 어패럴뉴스, 무단전재 및 재배포 금지 >

.jpg)

.gif)

많이 본 뉴스 더보기

- 1 남성복 전문 기업, 빈익빈부익부 심화

- 2 글로벌 명품 1분기 실적 양극화 심화

- 3 남성 슈트 소비 줄었지만 고급화 경쟁, 왜?

- 4 유통 빅3는 왜 K패션 세일즈에 팔을 걷어 붙였나

- 5 SG세계물산, 패션사업 1분기 매출 250억

- 6 ‘트루릴리젼’ MZ를 위한 스트리트 패션으로 재탄생

- 7 현대 부산점, ‘커넥트 현대’로 9월 재개장

- 8 국내 유일, 명품 브랜드 코트 원단 공급하는 예성텍스타일

- 9 50년 역사의 ‘브롬톤 런던’, 성수에서 한국 MZ 만난다

- 10 네파, 신규 쿠셔닝 하이킹화 ‘휘슬라이저’ 출시

- 11 아디다스 연말 전망 상향 조정

- 12 ‘암피스트’, 상품 이원화

- 13 위글위글 X 아레나, 수영복 출시

- 14 맨발같은 착화감의 친환경 슈즈 ‘비보베어풋’ 런칭

- 15 젠더리스 캐주얼 ‘프리터’ 시장 안착

- 16 ‘비긴202’, 팬츠 매출 더 키운다

- 17 ‘알레그리’, 3040 팬덤 키운다

- 18 데상트, ‘피지컬:100 시즌2' 3인 화보 공개

- 19 아메리칸 투어리스터, ‘퀄리티 테스트’ 캠페인 공개

- 20 매그제이, 글로벌 공략 스타트

구인구직